钛合金深海应力腐蚀研究

钛合金深海应力腐蚀研究

海洋占地球总面积的70.8%,深海蕴藏着丰富的资源。近年来,由于陆地环境的污染和能源的短缺,因此海洋环境逐渐被各个国家所重视[1]。我国在“十三五”规划纲要中指出,要加强深海、深地、深空和深蓝领域的高技术部署,其中,深海首当其冲,可见我国建设海洋强国的决心。深海不仅是石油、天然气和矿产资源勘探、开发的阵地,也是各国海洋科学探索和先进深海技术比拼的主战场,许多国家已加快了深海装备的研制和部署。然而深海的环境复杂严酷,深海除了具有较高的静水压力外,温度、盐度、pH、溶解氧等因素也与浅海环境差异巨大,这就为深海装备带来了未知的腐蚀失效风险。同时,苛刻的深海环境也为深海装备的应用以及材料的深海腐蚀研究带来了挑战。

比强度高、密度较小的钛合金与不锈钢、铝合金等耐蚀材料相比,拥有更好的耐点蚀、缝隙腐蚀、晶间腐蚀和耐均匀腐蚀性能。而且在高速流动的海水中,其耐腐蚀性能依旧保持良好。钛合金还是唯一的在海水和空气中的疲劳极限几乎无显著差别的高强度材料。所以钛合金被称为海洋金属。虽然钛合金导热性、耐磨性、焊接性欠佳,存在热加工吸氢等问题,但其优异的综合性能仍使它成为一种重要的海洋材料,在深海装备上的应用与日俱增,并且逐渐由零部件向关键结构方向发展,对钛合金深海腐蚀行为的研究和耐蚀性评价也随之成为时下关注的热点。

尽管钛合金在表层海水中表现出十分优异的耐蚀性能,但随其服役水深的不断增加,受深海低温、低氧、高压的影响,钛合金钝化性能降低,这将增加材料发生局部腐蚀,特别是应力腐蚀开裂的风险。Pang 和Blackwood[8]研究发现,TA2 和TC4 在低氧条件下会表现出一定的缝隙腐蚀倾向。钛合金合金化后也会引起微观组织结构变化。

随着钛合金应用广度和深度的不断增加,对钛合金深海环境主要服役性能的认识愈加紧迫。因此,探索装备用钛合金的深海环境效应,揭示钛合金深海应力腐蚀规律和机制,是当前亟需解决的重要课题之一。本文针对钛合金在深海应用中可能存在的应力腐蚀问题进行了评述,并就深海环境因素的影响进行了探讨。

1、钛合金的分类与应用

1.1钛合金的分类

钛合金主要分为α 型、α+β 型和β 型三种。α 钛合金中的TA1、TA2、TA3 为工业纯钛,TA7 为典型的α 型钛合金。α 型钛合金的优点为组织比较稳定,有良好的焊接性能,并且热强性也较好。它的缺点是室温下塑性较差,容易被压裂,但在加热时塑性会有一定的改善。α 型钛合金一般用于500℃以下长期工作的各种构件以及有耐蚀性要求的零件等。β 钛合金常用的有TB1 和TB2,具有强度高、冷加工性能好、塑性好等优点。但也存在焊接性能不够稳定,容易吸气等问题。β 钛合金主要用于重载旋转零件,如压气机叶片、轴、轮盘等。相比α 型,α+β 钛合金耐热性及焊接性能较差,而室温强度和其他性能则会比α 型强。α+β 钛合金中用量最大的是TC4(Ti-6Al-4V)。这种钛合金拥有较高的热强度、热塑性,适合热压锻造,同时低温韧性与综合力学性能也较好。但是在较高温度下,组织稳定性比退火后的弱,所以通常情况下不用于热处理强化,一般以退火态使用。α+β 钛合金主要用于制造导弹及飞机上有高温强度要求的发动机零件、压气机盘、叶片等结构零件,此外,潜艇耐压壳体等要求高强度的构件,以及火箭、导弹和液氢的燃料箱也用α+β 钛合金。

1.2钛合金的应用

1.2.1 在舰艇装备上的应用

舰船是最重要的海洋装备之一,长期浸泡在海水中的船体部件很容易受到海水腐蚀,所以对舰船材料的使用标准要求也比较高,需要具备优良的强度、韧性以及耐海洋环境腐蚀的能力。在实际的建造过程中,材料还需要有极好的加工性与可焊接性。钛合金能够充分满足船舶材料的要求,其发展前景十分可观[12]。钛材的使用可以减小船体质量,解决腐蚀问题,确保抗冲击性和抗疲劳性,从而延长舰船使用寿命。用钛合金代替不锈钢或铜镍合金,用来制造舰船动力系统的热交换器、冷凝器、反应堆壳体、推进轴、螺旋桨等,可大大提高动力系统的使用寿命和安全可靠性[13]。1985 年,日本建造了全钛游艇,成为世界第一艘全钛船舶。

1.2.2 在水下装备上的应用

钛合金因其密度小、强度高、无磁性,成为建造大深度潜艇及深潜器耐压壳体的理想材料。法国的SM97号使用TC4 ELI 钛合金,日本的“深海2000”号、美国的Aivin 号和Sea-Cliff号深潜器的壳体也都采用了钛合金。近年,Breddermann 等[14]借助增材制造技术,采用钛合金制造了深海航行器耐压外壳。2016 年,我国自主设计建造的载人潜水器“蛟龙”号[15]成功进行了7000m 级深潜试验;2017 年,我国完成了首台国产化率达95%的载人深潜器“深海勇士”号4500m 下潜试验;2020 年,我国“奋斗者”号载人深潜器在马里亚纳海沟成功坐底,完成万米海试,标志着我国拥有了全海深载人深潜能力。除这些深海装备,还有“海斗”号等无人潜水器都是采用钛合金耐压结构。钛合金在海水管路中的应用也成为一个重要方向。俄罗斯是世界上最早在船舶制造业中大规模使用钛合金的国家,并且几乎所有潜艇都采用了钛合金管道。2003 年,我国在某型号潜艇的海水冷却系统、消防系统和生活海水系统上使用钛合金管材,这也是我国首次在海水管路系统中使用钛合金。

1.2.3 在海洋油气开采装备上的应用

上个世纪 70 年代,上世纪90 年代初首次将钛合金应用于平台的提升装置,自此以后钛合金提升管开始大量应用在石油、天然气开采行业。另外,为了降低成本和减轻重量,海底开采石油也已经运用钛合金制造高压采油管,海上平台的热交换器也已使用钛合金[19]。目前,钛合金在海洋油气开采装备中主要应用于换热器、提升装置、结构件等。

目前,钛合金在海洋工程和装备上的应用还比较少,服役期还较短,腐蚀问题还没有完全显现出来。随着钛合金在深海工程关键装备结构及部件上应用的不断增多和服役时间的延长,可能进入一个装备材料腐蚀问题的爆发期,钛合金可能面临的深海局部腐蚀破坏,特别是应力腐蚀问题愈发不容忽视。因此,适时开展钛合金深海应力腐蚀开裂行为及机理的预先探索,明确应力腐蚀的发生原因及其与服役环境的关系,对于提高钛合金深海装备的抗腐蚀失效风险能力至关重要。

2.钛合金深海应李腐蚀机理

应力腐蚀会突然发生,并且会在外观没有明显变化的情况下,是一种具有很大危害的局部腐蚀失效形式。应力腐蚀裂纹一旦产生,将造成局部应力集中和脆性开裂,最终导致材料在远低于屈服应力下断裂。以下介绍了几种影响应力腐蚀的因素及机理。

2.1残余应力

钛合金有40%的事故与锻造、加工、焊接、热处理等过程中引入的残余应力所造成的应力腐蚀开裂有关。残余应力是指当外力的作用消失后,在材料内部存在并且可以保持平衡状态的内应力,可将之分为两类,宏观残余应力和微观残余应力。研究残余应力作用下的电化学腐蚀行为对于研究材料的失效行为具有很重要的意义。点蚀和应力腐蚀是残余应力作用下两种主要的腐蚀形式。只有在较低的应力水平、常规的介质环境条件下,耐蚀材料突出的抗Cl-应力腐蚀开裂性能才能充分显现。上述条件一旦被突破,特别是高应力下(如厚件大面积堆焊所产生的大范围、高峰值残余应力),即使像2507这样的超级双相不锈钢,其抗应力腐蚀开裂的能力也将严重降低。焊接导致的残余拉应力可使受拉区域表面活化能减小,从而增加了材料表面活性,导致耐蚀性降低[23]。由于焊接残余应力的堆积,造成材料耐蚀性的降低,诱发裂纹萌生和扩展的研究报道屡见不鲜[24]。朱江[25]研究了不同深冷时间对TC4钛合金电子束焊接接头的性能影响,通过残余应力测试,发现了残余应力与焊接接头应力腐蚀之间的关系。随着深冷时间的增加,残余应力减小,接头的耐蚀性能增强。此外,服役环境下产生的外应力或由于腐蚀产物体积效应而造成的不均匀应力等,都是产生应力的来源。应力水平越高,出现应力腐蚀裂纹的时间越短。

2.2表面组织结构

在海洋环境下,钛合金会表面生成的氧化膜能减缓其自身的腐蚀,然而钛合金在高浓度氯化物、低氧环境下,如点蚀、缝隙、裂纹等闭塞区,这层氧化膜会遭到破坏,同时产生可吸附氢,导致应力腐蚀开裂。钛合金表面状态和组织结构对应力腐蚀发生的几率和速率有较大影响。钛合金光滑试样在3.5%NaCl溶液中或海水中不发生应力腐蚀开裂,而一旦试样上有了裂纹,应力腐蚀很快就发生。α相对应力腐蚀开裂敏感,β相不敏感,因此,β相含量高的两相钛合金具有较高的应力腐蚀抗力[28]。Pustode等[29]研究发现,裂纹最初形成于α相与β相界面,主要是穿过初生α晶粒和沿转变β组织中的α/β界面生长,如图1所示。当钛合金用于深海承压结构时,由于承压结构形式复杂,焊接不可避免,然而焊接过程会通过改变钛合金焊接接头组织结构而显著影响材料耐蚀性,应格外关注。对于α或近α钛合金,在焊缝中均保留α或α‘马氏体组织,其形态取决于β向α或α’转变的冷却速度:在高的冷却速度下,形成针状α或α‘相;在较低的冷却速度下,形成宽而长的片状相[30]。针状晶粒带来的表面应力,以及晶界杂质偏析引起的钝化膜不均匀,仍然会造成晶界处钝化膜被优先溶解,形成多孔层[31]。片层结构产生的电偶作用会加速腐蚀。柱状晶表现出强烈的取向性,平行生长的晶粒界面上,以及两个生长方向垂直的界面碰撞都会发生溶质偏析。溶质偏析导致焊缝的化学性质不均匀,使其腐蚀电位较母材区更负[32]。在焊接表面应力和电偶腐蚀效应共同作用下,焊缝在海水中发生阳极溶解,产生氢吸附,导致裂纹的萌生,同时氢扩散诱导α’相界及α‘相内发生位错塞积,进而使裂纹在更低的应力水平下发生扩展。

2.3合金元素

合金元素也是影响钛合金应力腐蚀敏感性的关键因素。当合金元素形成氧化物时,这些氧化物将以分散的团簇形式嵌入钛基体中。若合金元素均匀地分布在每个相中,则氧化物团也会均匀地分布在基体中,最终会产生稳定的钝化膜。可见,造成合金元素不均匀分布的处理方式,例如焊接后的焊缝区和热影响区,都不利于稳定钝化膜的形成。例如,Ti-Al-V钛合金,V的氧化物可溶于水溶液中,且Cl-会促进其溶解。钝化膜中空穴的扩散和形成受到V的氧化物的溶解的影响。因此,合金元素V不能改善钝化膜耐蚀性,它在各相中的不均匀分布会导致腐蚀敏感区形成,合金的耐蚀性也会随之降低。由此可见,造成钛合金耐蚀性变化的根本原因是合金元素在各相中的分布及其氧化物的形成程度。特定合金元素的适量添加,可以改善钛合金的应力腐蚀抗力。研究表明,Mo可以提高Ti-Al-Sn-Zr-Nb-Mo-W-Si系高温钛合金在700℃下的抗拉强度,适量添加Nb和W可以提高合金的屈服强度,同时减轻其应力腐蚀敏感性。Nb的钝化膜主要成分为Nb2O5,较TiO2可在更大的电势范围内表现为介电行为,能够显著提高钛合金钝化膜的腐蚀电位,降低其扩散系数。微量铂族金属(如Pd、Ru)添加至TC4钛合金中可起到阴极改性的作用,提高腐蚀电位,并通过使TiO2钝化膜增厚的方式阻碍腐蚀的进行[37]。Mn是一种强β相稳定元素,随Mn含量的增加,马氏体转变起始温度(Ms)升高,β相稳定性提高,抑制应力诱导马氏体转变及晶界针状α'’的析出,从而提高了钛合金的抗应力腐蚀开裂性能[38]。此外,O含量低于0.13%时,钛合金的应力腐蚀敏感性大大降低。

2.4阳极溶解与氢致开裂

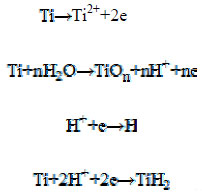

一般而言,高强材料的应力腐蚀开裂机理可分为阳极溶解型和氢致开裂型两类。钛合金的深海应力腐蚀开裂也不外于此。阳极溶解机理认为,应力腐蚀裂纹的形核和扩展受到阳极的持续溶解能力的影响。但时,关于阳极金属如何溶解以及应力的影响,存在着不同的看法。一些学者认为应力作用下的塑性变形会导致局部钝化膜破裂,暴露的新鲜金属会瞬间溶解,然后再次钝化,在应力作用下钝化膜再次破裂,该过程往复,最终导致应力腐蚀裂纹的形核或者扩展。而另一部分学者认为,选择性溶解产生点蚀,点蚀诱发裂纹形核。裂纹的扩展可以视为一种溶解导致的氧化物形成和随后再重组的腐蚀过程。在反应历程上表现为,Ti 的阳极溶解,H 的析出和Ti 的氢化物的形成,其反应式为:

随着钛合金在深海工程和装备上应用需求的不断增长,我国钛合金材料领域已得到长足的进步,但在应用中尚存在诸多亟待解决的问题,这包括材料成本高、材料体系不健全、缺乏设计评价标准。而制约深海钛合金材料开发和应用的核心问题是基础研究不足。通过总结可以发现,钛合金在海洋环境中的耐蚀性优异,但在特殊环境中仍能表现出应力腐蚀敏感性。钛合金自身合金成分、相组成、结构类型等材料因素,焊接、热处理等加工过程,以及服役环境和工况条件都是影响其应力腐蚀开裂行为和机制的重要方面。因此,未来钛合金深海环境应力腐蚀研究方向应包含以下几个方面:(1)对合金元素和杂质元素含量以及组织构成比例等对钛合金应力腐蚀性能的影响进行量化描述,有助于准确评估钛合金的深海环境失效风险,为优化钛合金成分组织、提高抗应力腐蚀性能提供支撑。(2)随着钛合金结构向着大型化和复杂化方向发展,其在动钛合金深海装备新海环境中宏观生物较少,微生物则可能成为影响钛合金抗应力腐蚀性能的主要生物因素,特别是微生物新陈代谢诱导H 的生成和渗透,可能加速钛合金的氢致开裂。但是由于微生物活动的复杂性,生物膜内SRB 与金属表面的相互作用缺乏深入的研究,其诱导腐蚀机理和腐蚀过程尚不清楚。因此,包括钛合金在内的深海合金材料的应力腐蚀开裂与深海微生物的相关性也是今后需解决的关键问题。

来源:搜钛网

“宝鸡盛辉钛业有限公司,主营各种规格钛棒、钛加工件、钛异形件;我们钛棒的材料选用优良材质,符合标准,不偷工减料;我们钛棒的规格多样满足您的需求;我们钛棒的表面光滑、结构稳定、无凹凸、耐酸、耐碱、耐腐蚀、无裂纹。我们的目标是以优异的产品、可靠的质量、优越的终身效能费用比和有效的服务,满足顾客日益增长的需要,质量是我们的自尊心。我们的生产理念:质量至上、用户满意、精益求精、务实创新。”